CONTENIMENTO

ALTO CONTENIMENTO

Per prodotti di alto contenimento ci si riferisce a prodotti e materiali che necessitano di essere manipolati, processati o conservati in ambienti altamente controllati per garantire la sicurezza, la qualità e la protezione dell’operatore e dell’ambiente. Questi prodotti sono spesso sensibili o pericolosi, come ad esempio materiali farmaceutici, prodotti chimici altamente attivi, farmaci biologici, sostanze tossiche, o materiali infettivi. La gestione di tali prodotti è cruciale in settori come la farmaceutica, la biotecnologia, la chimica e l’industria alimentare.

Caratteristiche principali dei prodotti di alto contenimento:

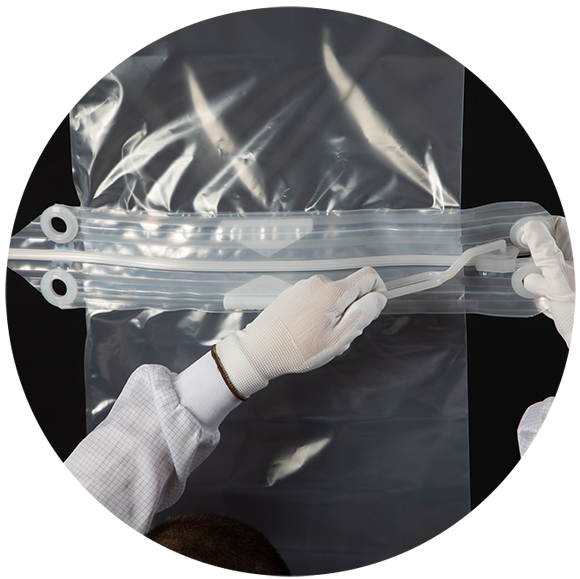

Manipolazione sicura: I prodotti di alto contenimento richiedono ambienti di produzione o di laboratorio con misure di protezione rigorose, come contenitori chiusi o sistemi di contenimento a pressione negativa (ad esempio, cabine di sicurezza biologica, dispositivi di contenimento a isolatori, ecc.). L’obiettivo è evitare che i materiali entrino in contatto con l’ambiente esterno o con gli operatori.

Contenimento e sicurezza: Tecnologie avanzate come i sistemi di filtraggio a HEPA e l’isolamento a camera chiusa sono utilizzate per evitare che le polveri o i gas pericolosi si diffondano nell’ambiente di lavoro. Inoltre, nelle applicazioni farmaceutiche, contenitori a flusso laminare o cabine a contenimento sono progettati per proteggere non solo i prodotti ma anche gli operatori e l’ambiente circostante.

I prodotti di alto contenimento grazie alle tecnologie automatizzate, sistemi di monitoraggio in tempo reale, robotica avanzata e analisi dei dati, garantiscono non solo la sicurezza dei lavoratori ma anche la qualità e la tracciabilità dei prodotti, riducendo al minimo i rischi ambientali e aumentando l’efficienza dei processi industriali.

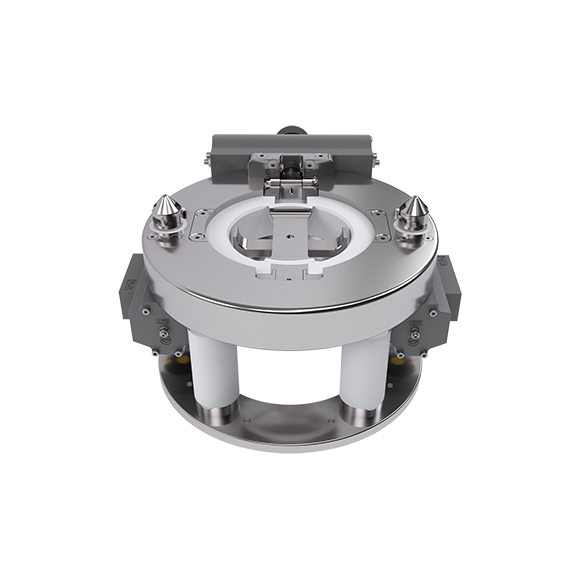

VALVOLE DI CONTENIMENTO

Le valvole di contenimento sono dispositivi progettati per regolare il flusso di fluidi, polveri o gas all’interno di impianti industriali, garantendo al contempo il contenimento sicuro di sostanze potenzialmente pericolose o sensibili. Queste valvole sono essenziali per mantenere l’integrità dei processi produttivi, specialmente in ambienti in cui la sicurezza e la protezione ambientale sono fondamentali, come nell’industria farmaceutica, chimica, alimentare, e in generale nei settori che trattano materiali a rischio elevato.

Le principali caratteristiche sono:

FILTRI E SISTEMI FILTRANTI

I filtri e sistemi filtranti si riferiscono a tecnologie avanzate utilizzate per purificare o separare particelle, impurità o contaminanti da fluidi (come gas, aria, liquidi, polveri) durante i processi industriali. Questi sistemi di filtraggio sono fondamentali in molte applicazioni industriali, tra cui la protezione degli ambienti di lavoro, la qualità del prodotto, la sicurezza e l’efficienza operativa.

Funzioni dei filtri e sistemi filtranti: