MOvimentazione

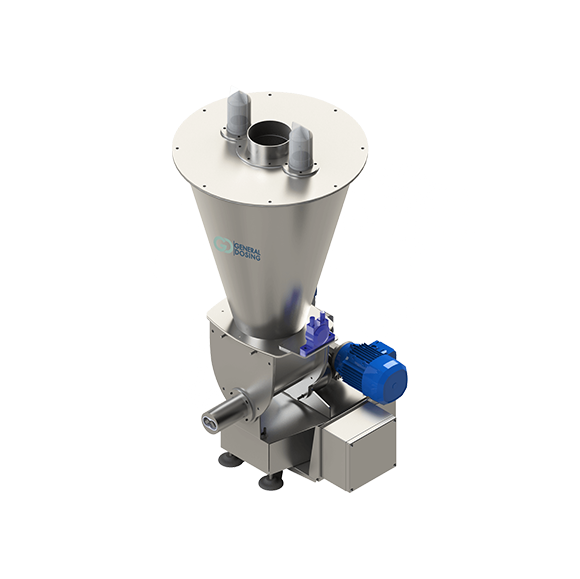

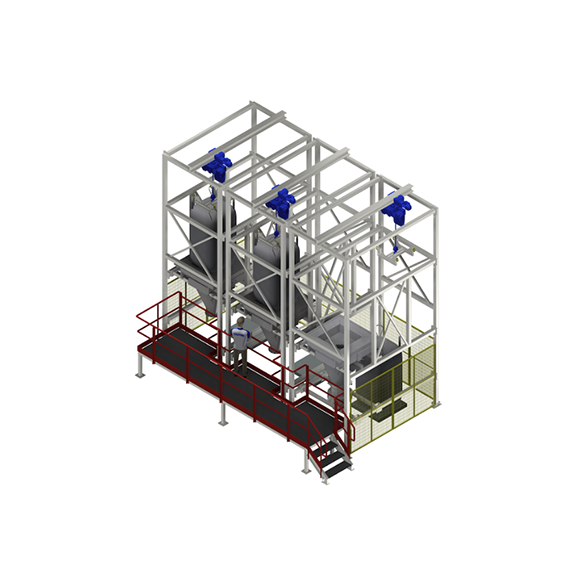

DOSAGGIO

I sistemi di dosaggio automatici si riferiscono a tecnologie avanzate utilizzate per la misurazione, il controllo e l’erogazione precisa di materiali (come liquidi, polveri, granuli o altri composti) in vari processi industriali, senza l’intervento umano diretto. Questi sistemi sono progettati per automatizzare e ottimizzare il dosaggio di materiali all’interno di una produzione, migliorando l’efficienza e la precisione.

Le principali caratteristiche sono:

*opzione elenco puntato

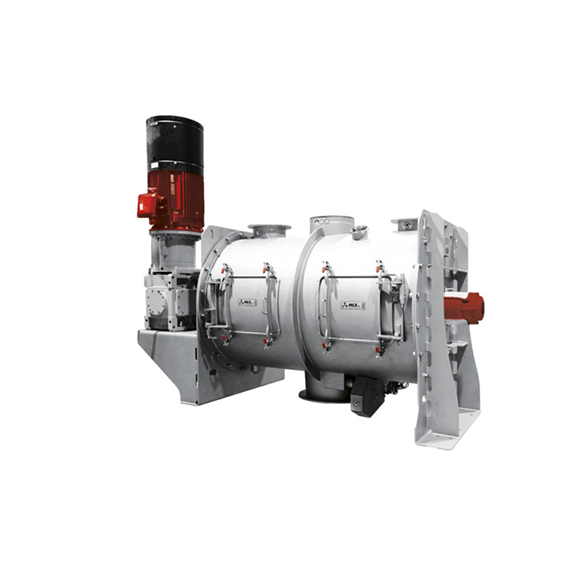

MISCELAZIONE

Concludendo l’uso di miscelatori di componenti solidi non riguarda solo la semplice miscelazione fisica, ma un’integrazione complessa con tecnologie avanzate che permettono l’automazione, l’ottimizzazione e la personalizzazione dei processi industriali.

FILTRI MAGNETICI – SEPARATORI MAGNETICI

Nel riciclaggio, ad esempio, vengono usati separatori magnetici per separare metalli ferrosi dalle altre frazioni in rifiuti solidi, scarti industriali, o materiali provenienti da vecchi apparecchi elettronici.

In questo modo, si migliora l’efficienza del processo di recupero e si evita la contaminazione dei materiali non ferrosi, che potrebbero essere riutilizzati in altri settori.

Il recupero dei metalli dai rifiuti per il riutilizzo, tra gli altri scopi, sta diventando sempre più importante. Le materie prime stanno diventando più scarse e i costi per lo smaltimento dei rifiuti continuano ad aumentare. Ciò comporta un aumento della domanda di mercato per il riciclaggio dei metalli dai rifiuti.

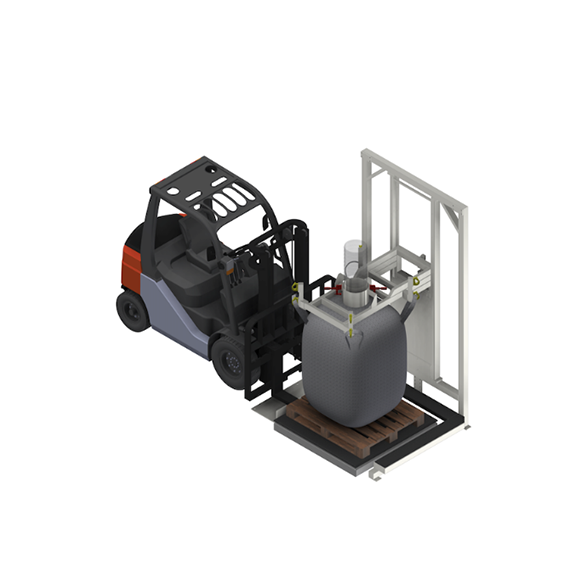

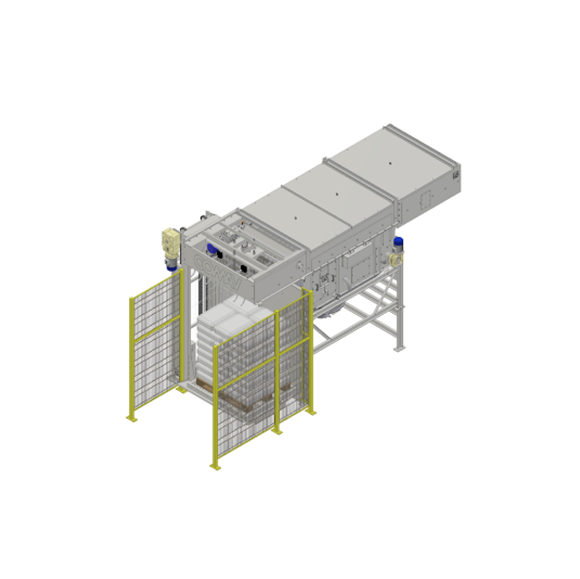

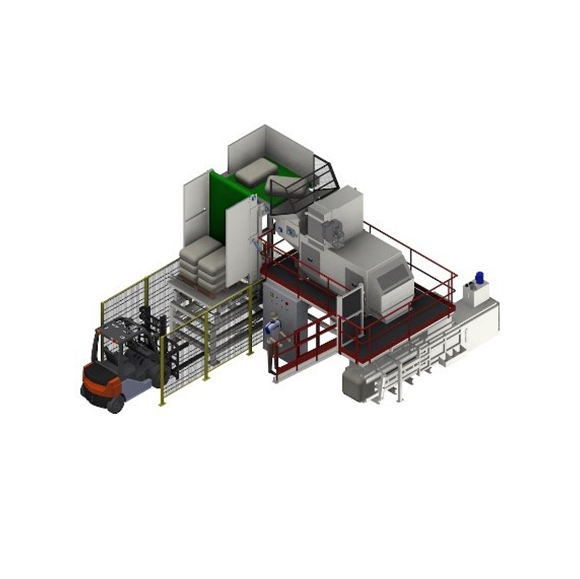

MOVIMENTAZIONE BIG BAG

Le stazioni di svuotamento e carico di Big Bag sono impianti o apparecchiature utilizzati per gestire il riempimento e lo svuotamento dei Big Bag, che sono sacchi di grande capacità (generalmente in tessuto o plastica) utilizzati per il trasporto e lo stoccaggio di materiali sfusi, come polveri, granuli o materiali in scaglie.

1. Svuotamento Big Bag: permettendo il trasferimento del materiale contenuto nel sacco all’interno di un impianto di produzione o di trattamento, come una linea di produzione, un silo o un contenitore. Il processo di svuotamento è spesso automatizzato o semiautomatico per ridurre il rischio di contaminazioni e aumentare l’efficienza.

2. Carica Big Bag: per riempirli con materiali sfusi, come polveri o granuli, utilizzando un sistema che garantisca un carico sicuro e controllato, evitando fuoriuscite e riducendo al minimo il rischio di esposizione ai materiali manipolati.

Queste stazioni sono fondamentali in molti settori industriali, come quello chimico, alimentare, farmaceutico, plastico e dei materiali da costruzione, dove i Big Bag sono utilizzati per lo stoccaggio e il trasporto di grandi quantità di materie prime o prodotti finiti.

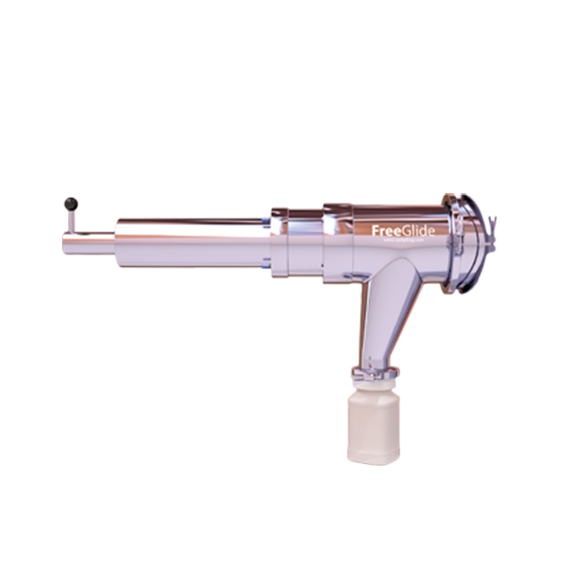

PRELIEVO POLVERI

1. Tecnologie di sensori avanzati

Questi sensori possono rilevare in tempo reale la composizione, la dimensione delle particelle, e altre proprietà fisiche delle polveri durante il processo di produzione.

2. Automazione e controllo in tempo reale

Il campionamento delle polveri può essere completamente integrato in un sistema di automazione industriale. I campionatori effettuano regolazioni in tempo reale, permettendo una maggiore efficienza, riducendo errori e migliorando la qualità del prodotto.

3. Controllo della qualità e sicurezza

Il campionamento delle polveri è essenziale per garantire che le polveri utilizzate nei processi industriali siano conformi agli standard di qualità e sicurezza. Il campionamento continuo riduce il rischio di esposizione a polveri pericolose per i lavoratori, monitorando i livelli di polverosità nell’aria.

4. Sostenibilità e riduzione degli sprechi

Ottimizzando l’uso delle polveri, viene ridotto lo spreco e migliora la sostenibilità. Un monitoraggio accurato delle polveri e un campionamento preciso permettono di usare esattamente la quantità di materiale necessaria, evitando perdite e migliorando l’efficienza del processo.

TUBI MODULARI

Le tubazioni modulari sono un insieme di tubi e componenti codificati a catalogo che permettono di realizzare un piping completo per il trasferimento di polveri, fumi, granuli ecc… L’installazione è semplicissima e grazie a migliaia di componenti è possibile realizzare il proprio impianto su misura

SVUOTAMENTO SACCHI

Esistono vari modelli, alcuni pensati per materiali più leggeri o polverosi, altri per materiali più pesanti e compatti. Il tipo di macchina dipende dal materiale da trattare e dalle specifiche esigenze del processo industriale.

SCARICATORI TELESCOPICI

Questi scaricatori sono comunemente utilizzati in settori come l’industria chimica, mineraria, alimentare, cementiera e altre dove è necessario maneggiare materiali sfusi o polveri. La funzione degli scaricatori telescopici è quella di rendere il processo di scarico più efficiente, sicuro e preciso, riducendo al minimo le perdite di materiale e migliorando il controllo sulle operazioni.